Материалы

Стали, используемые в конструкциях резервуаров, должны удовлетворять требованиям ГОСТ Р 52910-2008, ПБ 03-605-03 и технических условий, рекомендованных настоящим Стандартом.

7.1. Общие требования к материалам

7.1.1 Все конструктивные элементы по требованиям к материалам разделяются на группы:

А и Б - основные конструкции;

В - вспомогательные конструкции.

Группа А: стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки, фланцы и крышки (заглушки) люков и патрубков в стенке, привариваемые к стенке усиливающие или распределительные накладки, кольца жесткости, опорные кольца стационарных крыш.

Группа Б (подгруппы Б1 и Б2):

Б1 - каркас стационарных крыш (включая фасонки), бескаркасные крыши;

Б2 - центральная часть днища, анкерные крепления, настил стационарных крыш, плавающие крыши и понтоны, обечайки, фланцы и крышки (заглушки) люков и патрубков в крыше.

Группа В: лестницы, площадки, ограждения, переходы (за исключением распределительных накладок, привариваемых к стенке).

7.1.2. Для конструкций резервуаров должна применяться сталь, выплавленная электропечным, кислородно-конвертерным или мартеновским способами. В зависимости от требуемых показателей качества и толщины проката сталь должна поставляться в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

7.1.3. Для конструкций группы А должна применяться только спокойная (полностью раскисленная) сталь.

Для конструкций группы Б должна применяться спокойная или полуспокойная сталь.

Для конструкций группы В, наряду с вышеперечисленными сталями, с учетом температурных условий эксплуатации, возможно применение кипящей стали.

7.2. Химический состав и свариваемость

7.2.1. При сварке плавлением качество сварочных материалов и технология сварки должны обеспечивать прочность и вязкость металла сварного соединения не ниже, чем требуется для исходного основного металла.

7.2.2. Углеродный эквивалент стали основных конструкций не должен превышать 0,43.

Расчет углеродного эквивалента производится по формуле:

где

С, Mn, Si, Cr, Mo, Ni, Cu, V, P - массовые доли углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы).

При отсутствии в сертификатах на углеродистую сталь сведений о содержании меди и ванадия расчет углеродного эквивалента производится из условия содержания в прокате меди и ванадия в количестве 0,30 % и 0,01 % по массе соответственно.

7.3. Механические свойства и твердость

7.3.1. Минимальные гарантированные механические свойства проката (предел текучести Ryn и временное сопротивление Run) должны удовлетворять требованиям стандартов и технических условий, рекомендованных настоящим Стандартом, а также дополнительным требованиям, указанным в настоящем Стандарте.

7.3.2. Максимальные значения характеристик механических свойств сталей (по сертификатам изготовителей металлопроката) для резервуаров 1 и 2 классов опасности должны обеспечивать соотношение:

7.3.3. Для конструкций группы А резервуаров объемом 5000 м3 и выше должны применяться металлопрокат и сварочные процедуры, обеспечивающие твердость HV металла сварного шва и металла зоны термического влияния не более 280 ед. Контроль твердости должен осуществляться по внутренней поверхности конструкций, контактирующих с продуктом.

7.4. Расчетная температура металла

7.4.1 За расчетную температуру металла принимается наиболее низкое из двух следующих значений:

- минимальная температура складируемого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°С.

Примечание: При определении расчетной температуры металла не принимаются во внимание температурные эффекты специального обогрева и теплоизолирования резервуаров.

7.4.2. Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0.98 по таблице температур наружного воздуха СНиП 23-01-99.

7.4.3. Для резервуаров рулонной сборки расчетная температура металла, принимаемая по п. 7.4.1., при толщинах от 10 мм до 14 мм, понижается на 5°С, то же при толщинах свыше 14 мм - на 10°С.

7.5. Требования к ударной вязкости

7.5.1. Требования к ударной вязкости назначаются в зависимости от группы конструкций по п. 7.1.1, расчетной температуры металла по п. 7.4, механических свойств стали и толщины проката.

7.5.2. Для конструкций из стали с пределом текучести до 390 МПа температура испытания на ударную вязкость на образцах типа Менаже (KCU) и Шарпи (KCV) определяется по рис. 2 ГОСТ Р 52910-2008. При использовании стали с пределом текучести свыше 390 МПа, а также проката толщиной более 40 мм, температура испытаний принимается равной расчетной температуре металла. Для основных конструкций группы Б температура испытаний определяется по рис. 2 ГОСТ Р 52910-2008 с повышением этой температуры на 10°С.

7.5.3. Температура испытаний по графику рис. 2 ГОСТ Р 52910-2008 может быть, в границах действия настоящего Стандарта, заменена аппроксимирующей формулой с учетом принятых размерностей:

где

Tv - температура испытания по KCV, °C;

T - расчетная температура металла, °С (-65° ≤ Т ≤ -10°);

t - толщина проката, мм (5 мм ≤ t ≤ 40 мм);

Ryn - предел текучести, МПа (Ryn < 390 МПа).

7.5.4. Для конструкций группы А и подгруппы Б1 резервуаров 1, 2 и 3 классов опасности испытания на ударную вязкость по KCV образцов типа 11, 12, 13 выполняются по ГОСТ 9454 и являются обязательными. Для подгруппы Б2 и группы В, а также для основных конструкций резервуаров 4 класса опасности допускается определение ударной вязкости проводить только на образцах типа Менаже (KCU). Температура испытаний и величина ударной вязкости должны быть указаны в чертежах КМ. Для наиболее распространенных российских сталей марок СТ3 по ГОСТ 14637 и 09Г2С по ГОСТ 19281 категория стали, определяемая температурой испытания на ударную вязкость KCU, должна быть не менее указанной в таблице 7.1.

Таблица 7.1

| Расчетная температура металла, °С | Толщина проката, мм | Марка стали - категория стали | ||

|---|---|---|---|---|

| Группа А | Группа Б | Группа В | ||

| Т ≥ -40 | до 10 | Ст3сп-5 | Ст3пс-5 | Ст3кп-2 |

| св. 10 до 20 | Ст3сп-5 | Ст3пс-5 | Ст3пс-5 | |

| св. 20 | 09Г2С-12 | 09Г2С-12 | Ст3сп-5 | |

| -40 > Т ≥ -50 | до 10 | 09Г2С-12 | 09Г2С-12 | Ст3сп-5 |

| св. 10 до 20 | 09Г2С-12 | 09Г2С-12 | 09Г2С-12 | |

| св. 20 | 09Г2С-12 | 09Г2С-12 | 09Г2С-12 | |

| -50 > Т ≥ -65 | до 10 | 09Г2С-12 | 09Г2С-12 | Ст3сп-5 |

| св. 10 до 20 | 09Г2С-14 | 09Г2С-13 | 09Г2С-12 | |

| св. 20 | 09Г2С-15 | 09Г2С-14 | 09Г2С-12 | |

7.5.5 Нормируемая величина ударной вязкости зависит от гарантированного минимального предела текучести стали и направления вырезки образцов (поперечного - для листового проката или продольного - для фасонного проката).

Для листового проката с пределом текучести до 265 МПа нормируемая величина ударной вязкости составляет 29 Дж/см2; то же свыше 265 МПа до 360 МПа - не менее 35 Дж/см2, то же свыше 360 МПа - не менее 50 Дж/см2.

Для фасонного проката ударная вязкость по сравнению с указанными величинами для листового проката увеличивается на 20 Дж/см2.

7.5.6 Испытанию при заданной температуре подвергаются три образца от партии или листа (при полистных испытаниях). Определяется среднее значение ударной вязкости, которое должно быть не ниже нормированной величины. Для одного из трех образцов допускается снижение ударной вязкости не ниже 70 % от нормированной величины.

7.6. Сортамент листового проката

7.6.1. Листовой прокат, применяемый для изготовления конструкций резервуаров, должен соответствовать по форме, размерам и предельным отклонениям ГОСТ 19903, если иное не указано в проекте КМ.

7.6.2. Листовой прокат поставляется толщиной от 4 мм до 60 мм, шириной от 1500 мм до 3000 мм, длиной от 6000 мм до 12000 мм с обрезными кромками.

Толщина листового проката для изготовления стенок резервуаров не должна превышать 40 мм.

7.6.3. По точности изготовления листовой прокат должен соответствовать:

- по толщине (предельный минусовой допуск на прокат) - в соответствии с таблицей 7.2 или с постоянным предельным нижнем отклонением равным 0,3 мм;

- по плоскостности - особо высокой или высокой.

Серповидность листов должна быть пониженной и на базе 1 м не должна превышать 2 мм.

Листовой прокат для изготовления конструкций группы А резервуаров 1 и 2 классов опасности должен иметь класс сплошности соответственно 0 и 1 по ГОСТ 22727. Неконтролируемые зоны не должны превышать: у продольной кромки - 5 мм, у поперечной - 10 мм.

Таблица 7.2

| Толщина проката, мм | Предельные минусовые отклонения по толщине листового проката - Δtm, мм |

|---|---|

| до 5,5 | 0,50 |

| свыше 5,5 до 7,5 | 0,60 |

| свыше 7,5 до 25,0 | 0,80 |

| свыше 25,0 до 30,0 | 0,90 |

| свыше 30,0 до 34,0 | 1,00 |

| свыше 34,0 до 40,0 | 1,10 |

| свыше 40,0 до 50,0 | 1,20 |

| свыше 50,0 до 60,0 | 1,30 |

7.7. Рекомендуемые стали

7.7.1. Выбор марки стали для основных элементов конструкций должен производиться с учетом механических характеристик (гарантированных минимальных предела текучести и временного сопротивления), ударной вязкости, толщины проката.

7.7.2. Для конструкций резервуаров рекомендуется применение Российских сталей, указанных в таблице 7.3.

Таблица 7.3

| Наименование стали по ГОСТ 27772 | Заменяемые стали по действующим стандартам | ||

|---|---|---|---|

| Марка аналогов | Толщина проката, мм | Предел текучести Ryn, МПа | |

| С 235 |

Ст3кп по ГОСТ 14637 или по ГОСТ 535 |

от 4 до 20 | 235 |

| С 245 |

Ст3пс, Ст3сп, Ст3Гпс по ГОСТ 14637; Ст3пс по ГОСТ 535 |

от 4 до 20 | 245 |

| С 255 |

Ст3Гсп по ГОСТ 14637; Ст3сп по ГОСТ 535 |

от 4 до 20 | 255 |

| С 345 | 09Г2С по ГОСТ 19281 | от 4 до 9 | 345 |

| от 10 до 20 | 325 | ||

| св. 20 до 32 | 295 | ||

| св. 32 | 265 | ||

| С 390 |

10XCHD по ГОСТ 19281, ГОСТ 6713 или по ТУ 1-5120-92 |

от 8 до 40 | 390 |

7.7.3. Материал труб, применяемый для изготовления обечаек люков и патрубков, должен иметь механические характеристики не ниже характеристик основного металла конструкций (стенки или крыши), на которых осуществляется врезка люков или патрубков.

7.7.4 При выборе материала болтов и гаек для фланцевых соединений люков и патрубков следует учитывать расчетную температуру металла. При расчетной температуре до -40°С включительно для болтов и гаек рекомендуется сталь марки Ст3сп5 по ГОСТ 535; при расчетной температуре ниже -40°С до -50°С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281; при расчетной температуре ниже -50°С - сталь марки 09Г2С категории 13 по ГОСТ 19281.

Материал болтов и гаек может назначаться также по ГОСТ 12816.

7.7.5. Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0.

7.7.6. Для материала монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (площадок, лестниц, ограждений), а также крыш, опорных колец и т.п., допускается применение стали марок 20пс или 20 по ГОСТ 1050.

7.7.7. По согласованию с Заказчиком допускается применять стали по международным стандартам и национальным стандартам других стран. При этом требования к характеристикам и качеству стали должны быть не ниже соответствующих требований к отечественным сталям, рекомендованных настоящим Стандартом, а также ГОСТ Р 52910-2008.

Для конструкций группы А резервуаров объемом от 20000 м3 и выше рекомендуется применение сталей по стандартам ASTM-A537M/A; ASTM-A841M/A; EN 10025-S355; EN 10113-S420.

7.8. Толщины проката для изготовления конструктивных элементов резервуаров

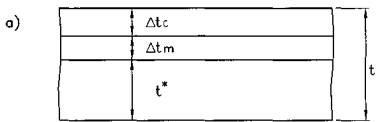

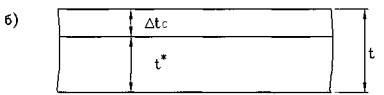

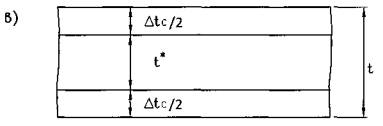

7.8.1. Номинальные толщины проката (листового, сортового, труб) для изготовления конструктивных элементов резервуаров, контактирующих с продуктом или его парами, должны назначаться с учетом минимальных толщин, определяемых конструктивными или расчетными требованиями настоящего Стандарта, припусками на коррозию, минусовыми допусками на прокат в соответствии с рис. 7.1.

7.8.2. Номинальные толщины проката конструктивных элементов резервуаров, находящихся на открытом воздухе (лестницы, площадки, ограждения и пр.) должны быть не менее минимальных конструктивно необходимых толщин, указанных в соответствующих разделах настоящего Стандарта. Указанные толщины проката должны подтверждаться соответствующими расчетами прочности и устойчивости конструкций без учета припусков на коррозию и минусового допуска на прокат, если иное не определено Заказчиком.

Рис. 7.1. Номинальные толщины проката конструктивных элементов резервуара, контактирующих с продуктом или его парами

а) номинальная толщина пояса стенки; б) номинальная толщина элементов днища, настила крыши, патрубков типов «F» и «FP», люков; в) номинальная толщина элементов каркаса крыши, патрубков типов «S», «D», «SB» и «SP», конструкций внутри резервуара

t - номинальная толщина проката, указываемая в заказе; t* - минимальная или расчетная толщина элемента; Δtm - минусовой допуск на прокат; Δtc - припуск на коррозию, назначаемый индивидуально для всех элементов резервуара, включая пояса стенки

< назад / к содержанию / вперед >